Бетонні промислові підлоги використовуються в різних сферах виробництва: в складських приміщеннях, торгових залах, холодильних камерах, цехах, на заводах, на парковках. Такі приміщення зазвичай мають великі площі, в які необхідно для повноцінного функціонування вмонтувати надійне і міцне підгрунтя. Будівництво бетонної підлоги в промисловій сфері має враховувати ряд особливостей. Головне їхнє завдання - повністю відповідати заявленим вимогам:

- високий рівень міцності і зносостійкості;

- довговічність в експлуатації;

- простота в догляді;

- хімічна і абразивна стійкість;

- стійкість до різких коливань температурного режиму;

- герметичність покриття;

- відсутність цвітіння;

- високий клас пожежної;

- антистатичність.

При укладанні покриття рекомендується точно дотримуватися всі технологічні аспекти. Будь-які порушення і відхилення від норми можуть призвести до деформації і пошкоджень матеріалу.

Види промислових підлог

Всі види бетонних промислових підлог монтуються на основі піщано-цементного розчину. Саме він надає конструкції міцність і забезпечує широку функціональність для подальшого покриття. Основною відмінністю між ними є технологія укладання матеріалу. У чистому вигляді без додаткової обробки використання такого типу підстави не рекомендується. Винятком з правила є приміщення, до яких пред'являються низькі вимоги до чистоти.

Сучасні розробки в області будівельних матеріалів дають можливість створювати на основі бетонної підлоги покриття, які відповідають бажаним характеристикам: від міцності до декоративності.

Класифікація за методом виготовлення

Бетонні підлоги підрозділяються на кілька видів:

- збірна конструкція з бетонних плит;

- монолітна бетонна плита;

- підставу з цементу.

Найміцнішими і надійними статями для експлуатації в промисловій сфері вважаються конструкції з бетонних плит. Але по зручності монтажу найчастіше для установки вибираються монолітні плити. Така поверхня на відміну від збірних елементів не має швів. Підстава з цементу має істотний недолік - високий рівень стирання і схильність до пилення. У зв'язку з цим цей вид підлог практично не використовується.

За кількістю шарів

Підлоги з бетону можуть бути виконані в один або кілька шарів, від чого напряму залежить їх міцність в результаті.

Одношаровими можуть бути підстави, до яких пред'являються невисокі вимоги по міцності. Багатошарові - підлоги, які піддаються великим навантаженням. Часто багатошарові підстави монтуються в процесі проведення ремонтних робіт з метою посилення вже наявного бетонної підлоги.

Класифікація за типом конструкції

Бетонні підстави діляться на два види залежно від наявності вмонтованої сталевої сітки: підлоги з вмонтованою армуючої сіткою і підлоги без арматури.

Пристрій бетонної поверхні без монтажу в неї сталевої сітки застосовується в основному в приватному будівництві. При установці промислових підлог наявність в конструкції вбудованої арматури забезпечує додаткову міцність.

За різновиди фінішної обробки

Види промислових підлог по типу поверхневого зміцнення бувають:

- без фінішного покриття;

- наливні;

- фарбувальні;

- полімерне покриття;

- Топпінг.

Наливна підлога забезпечує рівну, гладеньку і безшовну поверхню. Він має привабливий зовнішній вигляд. Технологія укладання дає можливість втілити в життя найсміливіші дизайнерські рішення. Крім естетичної привабливості покриття характеризується високими експлуатаційними характеристиками: стійкість до деформації, стирання, до агресивних хімічних речовин, гідро- і газонепроникний, міцність до різких перепадів температур.

Технологія заливки дає можливість варіювати товщину промислового покриття, це дозволяє приховати нерівності бетонної підлоги і уникнути попереднього вирівнювання.

Фарбувальне покриття зазвичай застосовується в умовах невеликих механічних навантажень. Такі підлоги підходять для приміщень, в яких необхідно дотримуватися гігієнічних норм і стандартів. Цей різновид обробки має широкий вибір відтінків, тому відмінно підходить в тих випадках, коли потрібно задекорувати покриття.

Топпінг - одна з новітніх розробок в будівельній галузі. Його особливість полягає в тому, що ще на моменті бетонування в поверхню підлоги втирається спеціальна зміцнює суха суміш. До складу її входять портландцемент високого класу міцності, стійкі наповнювачі та додаткові добавки. Для декору в топпинг замішуються різні пігменти. Така технологія дозволяє в кілька разів збільшити терміни експлуатації бетонної основи. Топпінг знижує появу тріщин і відколів, робить підлогу більш стійким.

В сучасних умовах застосування бетонних підлог без обробки його додатковими будівельними матеріалами стало рідкісним. Якщо дотримується технологія установки фінішного покриття для промислових підстав, поверхневий шар бетонної підлоги буде надійно захищена від механічного впливу, згубного впливу вологості, хімічних речовин, від стирання або цвітіння.

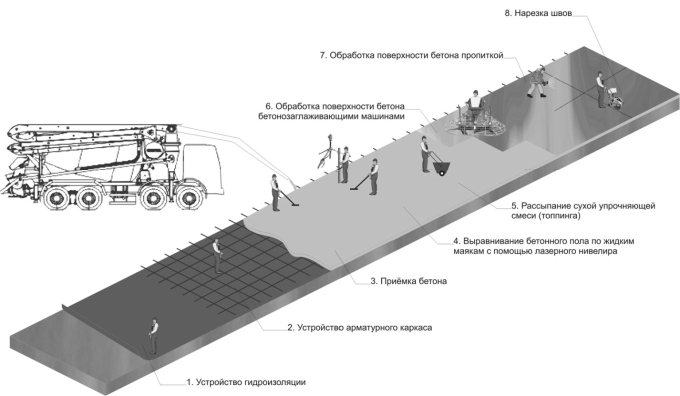

Технологія укладання

При будівництві промислових приміщень використовується професійне обладнання, яке дозволить виконати роботу якісно і в короткі терміни: Бетоноотделочние обладнання, бетононасос, віброплатформа, мозаїчно-шліфувальна машина та інше.

Підготовчий етап

Перед початком робіт з монтажу необхідно підготувати грунт. Для цього укладається «подушка» з піску або щебеню. Товщина її повинна становити від 25 до 40 см. На «подушку» встановлюється шар гідроізоляції.

Перед пристроєм бетонних промислових підлог слід встановити опалубку і відсічення. Для цього можна використовувати дерев'яні дошки, товщина яких повинна бути не менше 2 см. Дана конструкція являє собою форму для заливки підстави. Вона не дозволяє рідкому розчину стікати до дверних отворів і пандусах. Потім потрібно розрахувати примикання до оточуючих бетонних стін. Правильний монтаж дозволить уникнути появи тріщин на свіжоукладеному підставі.

Армування

Для того щоб підвищити міцність бетонної основи, на дно встановлюється сталевий каркас. На великих площах армуючі сітки скріплюються між собою.

Якщо промислове приміщення вимагає ще більшого посилення підстави, вони укладаються в кілька шарів.

Заливка бетонного розчину

Після проведення всіх підготовчих і укріплювальних робіт заливається бетонний склад. Для отримання ідеально рівній поверхні фахівцями рекомендується заливка за технологією «рідкий маяк». Вона являє собою розташування смуг з бетонного розчину по всій площі приміщення. Спочатку укладається горизонтально невелика частина матеріалу, яка буде служити орієнтиром для подальшого монтажу підстави. Потім за допомогою лазерного нівеліра вирівнюються всі подібні конструкції.

Максимальний інтервал для них не менше 2,5 м. При дотриманні такої відстані похибка в укладанні буде мінімальною.

Після заливки поверхні виконується її вирівнювання за допомогою апаратного обладнання. Найчастіше для цього використовують плаваючу віброплатформу. Вона обробляє піщано-цементний склад, розташований між маяками, і впливає на глибину до 20 см. Якщо після вирівнювання залишаються дрібні дефекти, їх усувають точково коректором для площині.

Залиту бетонну поверхню залишають на 2-3 дні для того, щоб суміш схопилася і підсохла. Після того, як матеріал при натисканні на нього перестане продавлюватися, забирається зайва рідина.

Затирочні роботи

Затирання проводиться по напряму від стін до центру майданчика. На цьому етапі для додаткового зміцнення проводиться топпинг бетону.

Шліфування і затирання промислового бетонної підлоги виконується за допомогою затирочних дисків. Для великих площ застосовується велика і потужна Двохроторннім обладнання.

Заключний етап

До складу піщано-цементного розчину входить портландцемент. У процесі затвердіння він має сильну усадку, тому з часом можуть з'являтися тріщини. Щоб цього уникнути, поверхню слід обробляти спеціальними лаками і розчинами, які утримують вологу усередині матеріалу.

Після влаштування промислових бетонних підлог рекомендується виконати нарізку швів. Зробити це необхідно протягом 36 годин після шліфування поверхні. Для роботи використовуються спеціальні алмазні диски. Глибина швів не повинна перевищувати 3 см. Відстань між розрізами вираховується в залежності від товщини бетонного шару (в 30 кратному розмірі).

Після повної усадки статі шви заповнюються герметиком. Не варто поспішати заповнювати їх спеціальними складами. Процес усадки займає багато часу. Чим товстіший шар бетону, тим довше проходить цей процес.